双轴撕碎机刀片与物料摩擦产生的热量如何散发?

2025/8/20 10:02:25

双轴撕碎机在工作过程中,刀片与物料间的剧烈摩擦会产生大量热量。若热量无法及时散发,可能导致刀片退火软化、刃口磨损加剧,甚至引发设备变形或润滑油失效等问题。为保障设备稳定运行,需通过多维度散热方案实现热量散发:

一、主动散热系统

1. 强制风冷技术:在设备关键部位加装轴流风机或离心风扇,通过定向气流带走热量。高速旋转的刀轴本身可形成局部空气对流,配合导流罩设计可提升散热效率30%以上。

2. 循环水冷系统:在刀轴内部设计螺旋状冷却水道,采用闭式循环泵输送冷却液(如乙二醇溶液),可快速导出摩擦热。实验数据显示,水冷系统可使刀片工作温度降低80-120℃。

3. 油雾润滑冷却:通过油气混合喷射装置,将微量润滑油以雾化形式输送至摩擦界面,兼具润滑降阻与吸热传导双重功能,可减少15%-20%的热量积累。

二、被动散热优化

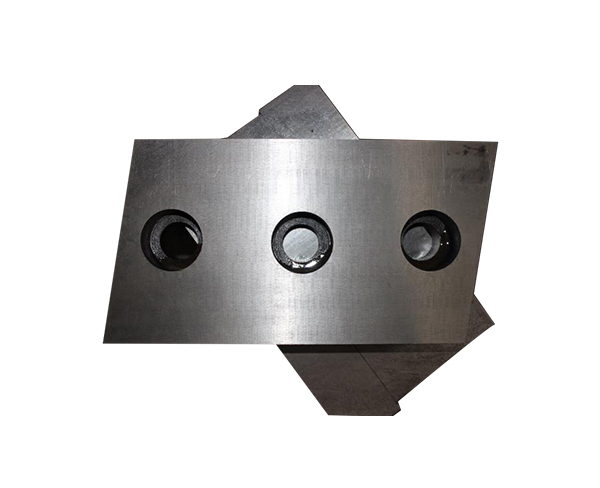

1. 材料热管理:选用42CrMo、SKD-11等高强度合金钢制造刀片,配合表面渗氮处理(硬度达HRC60-62),提升材料导热系数(>40W/m·K)及高温稳定性。

2. 结构散热设计:刀片采用非对称波浪形刃口,减少接触面积的同时增加散热表面积;刀箱壳体布置翅片式散热筋,散热面积可扩大2-3倍。

3. 动态间隙控制:通过液压调节系统保持刀片间0.3-0.5mm工作间隙,减少无效摩擦产热。配备红外测温仪实时监控,温度超120℃时自动触发保护机制。

三、工艺协同控制

1. 物料预处理:对高硬度物料进行破碎前喷淋增湿(含水率控制于8%-12%),利用水分蒸发吸热降低摩擦温度。同步配置磁选装置清除金属杂质,减少异常摩擦。

2. 运行参数优化:根据物料特性动态调整刀轴转速(18-25rpm)和扭矩输出,避免过载发热。采用间歇式进料模式,每工作30分钟停机5分钟进行自然散热。

通过上述综合措施,可使刀片工作温度稳定在60-80℃安全区间,设备连续工作时间延长至8-10小时,刀具寿命提升40%以上。建议定期清理散热通道积尘,每500工作小时更换冷却介质,以实现长效热管理。